7年

关键词 |

菏泽脱色剂,化妆品污水脱色剂,脱色絮凝剂,水处理脱色剂 |

面向地区 |

全国 |

型号 |

PAM |

PH值使用范围 |

5.0-7.0 |

CAS |

1342-54-79 |

化学成分 |

聚丙烯酰胺 |

名称 |

聚丙烯酰胺 |

含量 |

0.99 |

外观 |

白色粉末 |

执行质量标准 |

GB15892-2009 |

目数 |

100目 |

是否进口 |

否 |

随着纺织印染工业的发展,印染废水污染也日异严重!众所周知,印染废水主要来源是印染中的漂炼丶染色丶印花整理等工序,而且,这类废水色度高,对环境污染也极其严重.因此,如何使印染废水脱色是处理的重要问题!

针对上述问题,本司新引进德国技术,结合现阶段环境保护的要求,研发了一款于各类有色废水脱色的脱色剂FS,能有效解决各类废水色度高丶难处理的问题.处理后的废水无色透明,且不返黄.在脱色的同时,且对污泥的减少、悬浮物、COD的去除等方面也有明显的优势。配合净水剂使用,效果更佳,确保各污染指标达到国家排放标准。

性能与特点:

1.脱色剂FS,用于各类有色废水的处理,是集脱色丶絮凝丶去除COD等多种功能于一身的阳离子高分子化合物,特别适合处理难于絮凝脱色的印染废水.

2..脱色剂FS,主要应用于印染工业废水的脱色处理,适用于活性丶酸性丶分散等染料的废水处理,也可用于皮革丶颜料丶油墨丶造纸和电镀等工业废水处理.

3.脱色剂FS,脱色效果,一般用量极少就可以达到优良的脱色效果,处理后的废水无色透明,且不返黄。

4..脱色剂FS,集吸附、架桥、混凝、共沉淀、网捕等作用机理于一身.

用法用量:

一般与净水剂一起使用,使用时先加入脱色剂FS,然后加入净水剂.

净水剂用量 :0.2-0.5g/l 。

脱色剂用量 :0.1-0.2g/l 。

脱色工艺中,根据脱色原理可以将脱色剂分为三大类:絮凝脱色剂、氧化脱色剂和吸附脱色剂;絮凝脱色剂是一种具有脱色、絮凝等多种功能的季胺型阳离子聚合物[1];吸附脱色剂一般为活性白土、凹凸棒土、活性炭和吸附树脂等,可在脱色工序通过吸附和过滤的方式去除油品中的杂质和氧化物,吸附脱色剂通常具备除杂、去味、脱色和分离的功能,使颜色较深的油品变成浅色透明的液体,加工后的油脂酸值、色度等指标符合国家标准[2];氧化脱色剂是通过臭氧等氧化性物质将油品种有色基团破坏达到去除色素的目的[1]。

油品中较为常用的吸附脱色剂是一种利用对某些色素具有较强选择吸附作用的物质,在一定条件下吸附脱色剂能有效的吸附去除油脂中的色素和杂质,能作为吸附脱色剂应具备的条件:(1)吸附色素的能力强,脱色时能减少该吸附剂在油脂中的用量;选择性吸附色素的作用显著且能大量吸附色素而吸油较少;(2)化学性质稳定,不与油脂发生化学作用,不会使油脂因脱色带入异味;(3)易与油脂分离,有一定的粒度且不溶于油脂;(4)且供应充足,来源广,价格便宜。在油脂工厂中常用的吸附脱色剂有:活性白土、凹凸棒土、活性炭、沸石、膨润土、硅藻土、珍珠岩、硅胶、活性氧化铝等。

近有师傅提问,是否有氧化厂用的污水脱色剂,小编查阅相关资料和大家分享!

我们了解一下氧化厂的污水组成成分,电镀废水的来源,

电镀生产中产生的废水成分非常复杂,除含氰(CN-)和酸碱外,重金属是电镀业潜在危害性的污水类别,这些物质严重危害环境和人类身体健康。电镀废水的主要来源有:

1、镀件清洗水(是主要的废水来源)。该废水中除含重金属离子外,还含有少量的有机物,其含量较低,但数量较大。

2、镀液过滤冲洗水和废镀液的排放。这部分废水数量不大,但含量高,污染大。

3、工艺操作和设备、工艺流程中等造成的“跑、冒、滴、漏”排放的废液。

4、冲洗设备、地坪等产生的废水。

电镀污水的治理在国内外普遍受到重视,已研制出多种治理技术,通过将有毒治理为、有害转化为无害、回收贵重金属、水循环使用等措施消除和减少污染物的排放量。随着电镀工业的快速发展和环保要求的日益提高,目前电镀污水治理已开始进入清洁生产工艺、总量控制和循环经济整合阶段,资源回收利用和闭路循环是发展的主流方向

进展1:出水悬浮物影响了出水检测指标;沼气产生量逐步增大,水量提升明显。目前的SV30沉降比在20%,污泥量差很远,同时是因为改造工程,发现曝气池的风量不够,活性污泥目测发黑,不如之前的效果好;厌氧IC的出水很稳定,不足是悬浮物增多了,也是与提升水量有关系,负荷提升造成的悬浮物增多;水温36℃,水量每日约100m³。

进展2:因为水量的提升,原水悬浮物增多,加上颗粒污泥中的絮状体,出水悬浮物明显增多。今天取一部分颗粒污泥回家,试验一下颗粒污泥不在旋流状态下,能够放置多久不破裂。

由于沼气的产生,使得投加进入的污泥体积缩小。

进展3:总水量已经提升到每日100m3,原水COD18000mg/L,PEIC出水1500mg/L,二沉池出水350 mg/L,沉降比20%。污泥长得很慢。近日突然来一股高悬浮物废水,造成所有系统悬浮物升高,出水水质变差,已采取紧急措施,查明来水问题,堵住了源头;还有一波高盐水,盐分为24000前计划进行稀释后分配进水。目前存在的问题仍为AO之后的颜色很浓,准备进行脱色处理,是选择树脂吸附还是脱色剂较好?

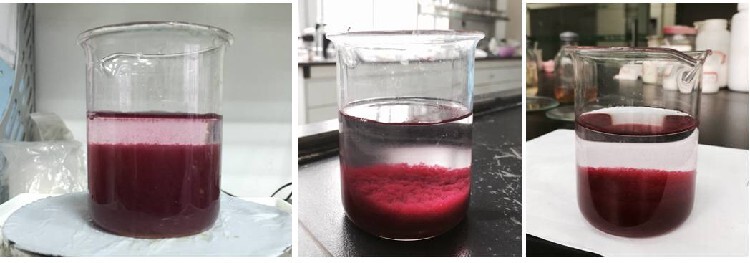

进展4:针对好氧池出水色度超标,进行了脱色试验,脱色剂+PAC+PAM

烧杯背面是一个开水壶的商标,投加之前看不到,投加之后看的很清楚。效果还是刚刚的,就是颜色还是去除不。

更换脱色剂种类之后,所呈现的脱色效果如下。其中,氧化剂就试了次氯酸钠,效果很差,几乎不起作用。从脱色效果来看,脱色剂对于印染废水和造纸废水还好,这种水质不适应。

脱色试验主要是针对后续工艺构筑物考虑,因为没有池体,加入用芬顿,臭氧,需要增设反应池或者清水池,现场有一台闲置气浮,可以用脱色剂+絮凝剂来进行脱色。

进展5:原水CODcr18000mg/L,IC出水1100mg/L,A池1100mg/L,好氧池1000 mg/L,二沉池1000mg/L,脱色之后600mg/L,SV30=20%,污泥依然不增长。看来厌氧没有问题,就是AO池的去除效果太差了,主要原因就是考虑什么因素造成了污泥的抑制。氨氮原水80mg/L,IC出水300mg/L,O池40mg/L,氨氮高的原因,原水中有蛋白质,经过IC的氨化,氨氮增加很多。主要考虑氨氮和亚硝酸盐的情况了。

进展6:AO工艺的O池,污泥从5%增加到20%后,再无进一步增长;DO原水2.0mg/L,后来增加水量,DO明显不足,更换了一台鼓风机,风量是原来的2倍,DO充足,1.5mg/L以上。镜检发现没有钟虫、累枝虫,无丝状菌,菌胶团状态可以,杂质较多。

因为污泥不增长,决定投加新污泥,将原有污泥抽掉一部分,投加一部分新鲜污泥;故补充了含水率80%的干污泥20m3,污泥为其他污水厂的好氧池脱水污泥。行投加,待污泥增长后再进行排泥。

投加污泥之后,还没有反色,曝气池的颜色比较深,看起来有黑色,因为不能停产,IC厌氧罐的出水,直接进了AO系统。没办法,投加的过程也没挺,直接进水了,好在有原有的部分污泥,能挺得住。通过过滤吸附剂絮凝沉降实验,色度去除效果较好,但费用费用高。如下为烧杯实验结果。

污泥投加之后原水的COD18000-2000mg/L,IC出水之后稳定1000-1100mg/L,二沉池出水600-800mg/L;氨氮原水160mg/L,出水30mg/L。SV30为60%,MLSS未做检测。AO系统略有改善,出水数据略有下降,当初设计有深度处理工艺,但为节省投资,擅自去掉后续深度处理工艺,目前依靠现有工艺很难实现。

由于原水中的主要污染物为颜料,化学浆料、助剂等,主要的有机物可生化性较好,采用调节、预曝气、沉淀、SBR进行生化处理工艺。

考虑到排放废水的特点,废水量较大,浓度较高,而且废水中的有机物具有较好的可生化性。在原设计的基础改造。

废水经格栅进入调节池、调节池起到调节水量、均衡水质,池内采用废水回流及预曝气装置。

废水中部分的有机物、助剂、表面活性剂在富氧条件下产生氧化还原及分解,从而提高废水中的BOD5和CODcr的比值,提高废水的可生化性。

曝气主管采用工程塑料,微孔曝气软管、抱箍、膨胀螺丝。全部采用不锈钢材料,确保曝气装置在池中长期运行。

斜板沉淀池采用钢砼结构,进水采用泵前加药,聚凝脱色剂在水泵吸程的吸力下进入蜗流式反应器,经混合反应后的废水进入斜板沉淀池的中心布水装置进行清污分离。

斜板的支架采用环氧玻璃钢防腐和部分不锈钢材料。

淀池的污泥定期排入污泥浓缩池内。

经沉淀脱色后的废水进入SBR生物反应池进行生化处理。

经SBR生物处理后的水经化验合格后,有滗水器定期排放,多余的活性污泥靠水压排至污泥浓缩池内。

各处理工艺排放的化学污泥及剩余活性污泥集中排至污泥浓缩池进行浓缩后进一步压滤干化处理。

使用脱色剂流程:

脱色剂→PH(调节剂)→聚丙烯酰胺(PAM)

使用脱色剂效果与方法:

使用染料废水脱色剂是因为它是一款运用物理和化学方式脱色的药剂,只需将它与废水相融合,前期呈现细微的悬浮物质,就表示废水以发生改变,通过静置或添加聚丙烯酰胺(PAM)的方式使它集结成大的悬浮颗粒物,就可加速沉淀、水泥分离,呈现上清液清澈的效果。因而它也是单处理与生化处理相结合的处理药剂。通过将它添加在端混凝池是添加脱色药剂的场所,就可将废水中的肉眼可见的染料颜色以及中间体物质(如:苯、萘、蒽)等进行絮凝,形成大块絮体后再进行去除沉淀,再通过生化法过滤后的出水;CODr的去除率80%~90%,BOD5的去除率:90%~96%,色度的去除率:95%以上。

————— 认证资质 —————